Artykuł sponsorowany

Jak elektrodrążenie metali wspiera produkcję form wtryskowych?

- Na czym polega elektrodrążenie i jak działa

- Dlaczego elektrodrążenie jest kluczowe w produkcji form wtryskowych

- Precyzja i tolerancje jako fundament jakości

- Gdzie elektrodrążenie sprawdza się najlepiej

- Elektrodrążenie jako stały element produkcji form

- Koszt, ograniczenia i dobre praktyki

- Podsumowanie: elektrodrążenie to gwarancja jakości i precyzji

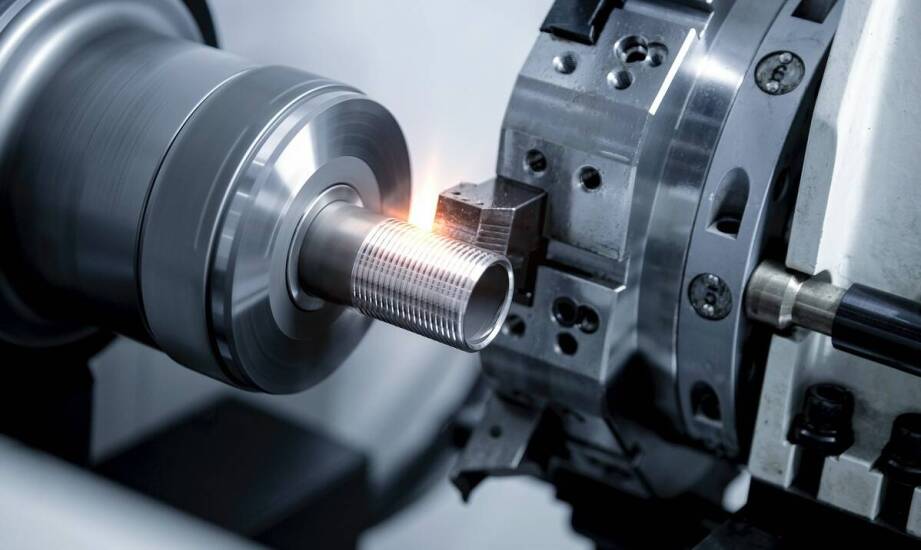

Elektrodrążenie metali ma zasadnicze znaczenie w produkcji form wtryskowych. Pozwala obrabiać materiały przewodzące z bardzo dużą dokładnością, a jednocześnie realizować geometrię, której nie da się uzyskać metodami skrawania. Poniżej wyjaśniamy, na czym polega ten proces, jakie przynosi korzyści i jak przekłada się na jakość oraz efektywność wytwarzania narzędzi.

Przeczytaj również: Sporządzanie umowy o dział spadku: Procedura z udziałem notariusza w Rybniku

Na czym polega elektrodrążenie i jak działa

Elektrodrążenie to metoda obróbki elektroerozyjnej, w której materiał usuwa się za pomocą serii kontrolowanych wyładowań elektrycznych zachodzących między elektrodą a detalem zanurzonym w dielektryku. Mikroiskry lokalnie topią i odparowują metal, a medium dielektryczne wypłukuje powstałe cząstki. Proces przebiega bez kontaktu mechanicznego, dzięki czemu nie występują siły skrawania. To z kolei ogranicza ryzyko odkształceń, drgań i mikropęknięć krawędzi.

Przeczytaj również: Jakie funkcje spełniają pompy drenażowe?

Stabilność i dokładność zapewnia stała kontrola szczeliny roboczej, parametrów energii impulsu oraz charakterystyki dielektryka. W praktyce stosuje się dwa główne warianty: drążenie wgłębne z elektrodą kształtową z grafitu lub miedzi oraz wycinanie drutowe z użyciem drutu mosiężnego lub powlekanego. Uzupełnieniem jest drążenie otworów startowych, które umożliwia rozpoczęcie cięcia drutem w materiałach pełnych.

Przeczytaj również: Zamgławianie ULV a ochrona przed alergenami w biurze

Dlaczego elektrodrążenie jest kluczowe w produkcji form wtryskowych

Formy wtryskowe wymagają złożonych kształtów, ostrych naroży wewnętrznych, równych promieni przejść, mikrowgłębień i dokładnych profili suwaków, wkładek czy gniazd. Elektrodrążenie metali pozwala odwzorować te detale z powtarzalną precyzją, także w stalach narzędziowych utwardzonych do ponad 50 HRC i węglikach spiekanych. Co istotne, proces ten sprawdza się tam, gdzie frez nie ma dostępu lub gdzie geometria wymaga idealnie ostrych kątów wewnętrznych.

Dodatkową zaletą jest możliwość tworzenia precyzyjnych rowków odpowietrzających, kieszeni pod wkładki, progów zabezpieczających czy gniazd pod znaki i datowniki. Dzięki temu elektroerozja stanowi naturalne uzupełnienie obróbki ubytkowej i szlifierskiej w pełnym łańcuchu wytwarzania form.

Precyzja i tolerancje jako fundament jakości

Jednym z najważniejszych atutów elektrodrążenia jest bardzo wysoka dokładność. Typowe tolerancje wynoszą od ±0,002 do ±0,010 mm, co pozwala wykonywać detale o wysokim stopniu skomplikowania i minimalnym marginesie błędu. Ma to kluczowe znaczenie przy niskich wgłębieniach, gdzie równomierność powierzchni wpływa na późniejszą pracę formy i jakość wypraski.

Odpowiednie ustawienie parametrów umożliwia uzyskanie chropowatości od Ra około 0,2 do 3,2 mikrometra, a po wykończeniu polerskim można osiągnąć wysoki połysk wymagany w formach do elementów optycznych czy dekoracyjnych. Warto pamiętać, że po elektrodrążeniu powstaje tzw. warstwa przetopiona. Jej kontrola i ewentualne usunięcie przez docieranie i polerowanie zwiększa trwałość formy i ogranicza ryzyko mikropęknięć w eksploatacji.

Gdzie elektrodrążenie sprawdza się najlepiej

Zakres zastosowań wykracza poza formy wtryskowe i obejmuje narzędzia tłoczące, wykrojniki, sprawdziany, oprzyrządowanie precyzyjne i prototypy. Elektrodrążenie świetnie radzi sobie z materiałami trudnoskrawalnymi, takimi jak węgliki spiekane czy stale proszkowe. Jest niezastąpione w wykonywaniu kształtów o bardzo małych promieniach, złożonych kanałków, szczelin i segmentów o niewielkim przekroju.

Trwałość elementów można dodatkowo zwiększać dzięki nowoczesnym powłokom PVD i CVD, takim jak TiN, TiCN czy AlTiN. Połączenie precyzyjnej geometrii uzyskanej metodą elektroerozyjną z powłokami o niskim współczynniku tarcia i wysokiej twardości daje narzędzia o dłuższej żywotności, a także poprawia stabilność procesu wtrysku.

Elektrodrążenie jako stały element produkcji form

Współczesne wytwarzanie form opiera się na zintegrowanym łańcuchu procesów. Modele CAD są przygotowywane w oprogramowaniu CAM, a elektrody grafitowe i miedziane powstają na stanowiskach frezarskich w ramach obróbki CNC. Następnie drążarki automatycznie kompensują zużycie elektrod i realizują strategie zgrubne oraz wykańczające. W wycinarkach drutowych działają układy automatycznego nawlekania drutu i stabilizacji geometrycznej, co umożliwia pracę bezobsługową oraz produkcję w trybie ciągłym.

Integracja z systemami pomiarowymi, takimi jak sondy w maszynie i kontrola na CMM, pozwala szybko weryfikować kluczowe wymiary. W efekcie czas wdrożenia narzędzia ulega skróceniu, a ryzyko poprawek przy rozruchu formy maleje.

Koszt, ograniczenia i dobre praktyki

Elektrodrążenie jest wolniejsze od frezowania HSC i wymaga przewodności elektrycznej materiału. Pojawia się też zużycie elektrod oraz koszt dielektryka i filtracji. Z drugiej strony proces pozostaje bezkonkurencyjny przy bardzo ciasnych narożach, cienkich szczelinach, wysokim stopniu skomplikowania i w twardych materiałach po obróbce cieplnej. Aby maksymalizować efekty, warto:

- optymalizować strategię podziałem na obróbkę zgrubną i wykańczającą oraz właściwym doborem parametrów energii impulsu,

- dobierać materiał elektrod do celu procesu grafit do zgrubnej i wykańczającej geometrii, miedź do bardzo gładkich powierzchni,

- kontrolować dielektryk czystość, temperaturę i dejonizację dla stabilności iskry i powtarzalności wymiarów,

- zaplanować wykończenie polerowanie i docieranie tam, gdzie wymagany jest niski Ra i brak warstwy przetopionej.

Podsumowanie: elektrodrążenie to gwarancja jakości i precyzji

Elektrodrążenie metali pozostaje technologią pierwszego wyboru przy wytwarzaniu form wtryskowych, zwłaszcza dla geometrii nieosiągalnych metodami skrawania. Umożliwia utrzymanie tolerancji od ±0,002 do ±0,010 mm, obróbkę materiałów po utwardzaniu oraz uzyskanie wysokiej jakości powierzchni. W połączeniu z planowaniem procesu, pomiarem i automatyzacją tworzy spójny, efektywny łańcuch wytwórczy. Dzięki temu przedsiębiorstwa zwiększają trwałość narzędzi, skracają czas uruchomienia form i konsekwentnie podnoszą jakość wyrobów.

Polecane artykuły

Technologia produkcji profili z silikonu spienionego: lekkość i wytrzymałość

Technologia produkcji profili z silikonu spienionego to innowacyjne rozwiązanie, które zdobywa coraz większą popularność w r�óżnych branżach. Dzięki unikalnym właściwościom, takim jak lekkość i wytrzymałość, profile te znajdują zastosowanie w transporcie, budownictwie, produkcji maszyn czy stolarce o

Na co warto zwrócić uwagę przy wyborze leków na trawienie?

Wybór odpowiednich preparatów na problemy trawienne ma istotne znaczenie dla funkcjonowania układu pokarmowego. Należy zwrócić uwagę na różne aspekty, takie jak skład, działanie oraz ewentualne skutki uboczne tych środków. W artykule omówimy kluczowe elementy, które warto rozważyć przy podejmowaniu